全国统一服务热线:

产品丰富,能更有效的满足行业内专业用户的需求,是精密玻璃深加工专家,其中五大系列产品如下:

一、平板、热弯、弯钢钢化玻璃系列;

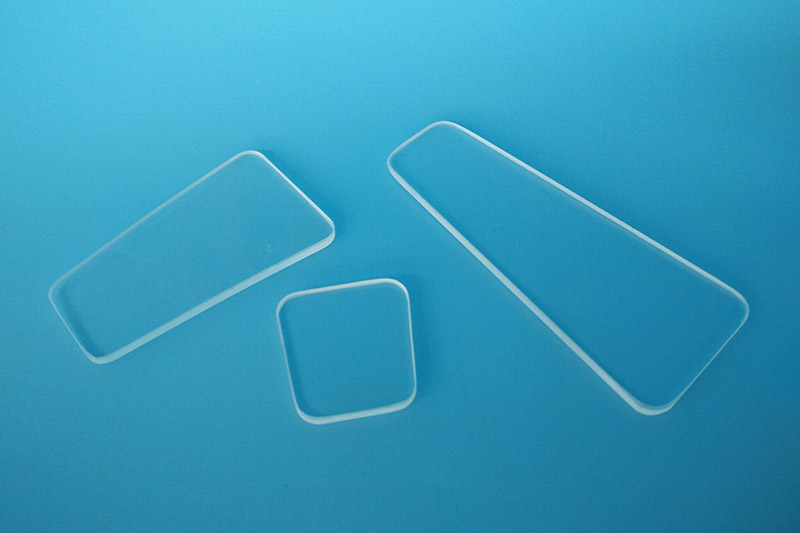

二、特种玻璃如:石英玻璃管状、片状、异形加工及特殊石英玻璃压条系列;高硼硅玻璃管状、片状、异形吹制玻璃产品系列;电磁炉、电陶炉、壁炉、加热器用微晶玻璃系列;

三、天博体育在线登录官网入口冷加工、镀膜天博体育在线登录官网入口系列;安防摄像头、投影仪用光学镜片及LOGO镜片及军用枪瞄仪、胶合镜军工系列用产品;钟表、音响用单卜、双卜钢化玻璃系列;

四、电器、智能家居面板、灯饰、锁牌安防钢化玻璃系列;

五、潜水镜用平光、近视镜片、远视镜片、双焦远视镜片系列等;

六、工艺代加工:水切割、精雕、异形磨边、车边、抛光、喷砂、丝印、弯钢、健膜等:

七、私人定制,满足客户个性化产品。

以上各玻璃系列产品,广泛的应用于照明、智能家居、智能穿戴、5G、3D打印、电子称、家电、安防产品、光学镜头、投影仪、UV机、视窗、锅炉、手电简、手表、潜水镜等行业。

产品留言

相关产品

天博体育在线登录官网入口

地址:山东省济南市高新区工业南路36号

电话:13153185579 何先生 13153185575 袁小姐13153185579

邮箱:jnhht@sina.com lx@jnthkj.com

家电玻璃、镀膜玻璃、弯钢玻璃、开关玻璃面板、灯饰玻璃、石英玻璃

扫一扫,了解更多

扫一扫,了解更多

鲁ICP备18015870号-1 版权所有: 天博体育在线登录官网入口